从结构到控制:全面解读单机多工位机械手的技术优势

发布时间:2025-05-19 15:54:38 浏览:32次 责任编辑:东莞佑亿设备

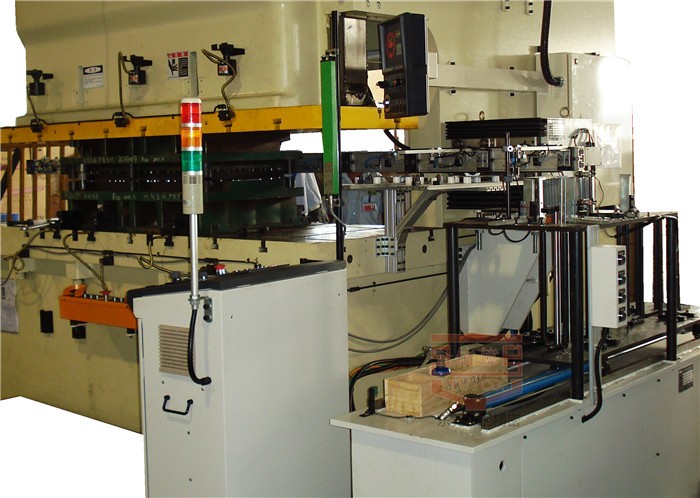

单机多工位机械手是一种高度自动化的工业设备,能够在单一工作单元内完成多个工位的操作,其工作原理涉及机械结构、控制系统、传感器和执行器等多个部分的协同工作。以下是对其工作原理的详细解析:

一、核心功能与结构

1、单机多工位机械手的核心功能是在冲压生产等场景中,实现工件在多个工位之间的自动搬运和定位。其结构主要包括以下几个部分:

2、夹紧举升单元:用于夹紧和举升工件,确保工件在搬运过程中的稳定性。

3、移送单元:根据移送方向布置在冲床的左侧或右侧,负责驱动机械手在水平方向上的移动。

4、横梁杆:连接左右夹紧单元,为吸盘抓手提供支撑。

5、吸盘抓手:安装在横梁杆上,用于吸取模具内的工件。吸盘抓手包括吸盘支撑部分和检测部分,配置工件检测感应装置,可以防止漏夹产品而损坏模具。

二、驱动与传动系统

1、驱动系统:采用高性能伺服电机作为动力源,提供精确的动力输出。伺服电机通过减速器降低转速并提高转矩,以满足机械手运动的需求。

2、传动系统:由精密研磨滚珠丝杆和高速直线导轨组成。滚珠丝杆将伺服电机的旋转运动转化为直线运动,驱动机械手在水平方向上的移动。高速直线导轨则提供导向支持,确保机械手运动的平稳性和精度。

三、控制系统

控制系统是单机多工位机械手的核心部分,负责协调机械手的运动,确保各工位之间的顺序和同步。其主要特点包括:

1、PLC控制:采用可编程逻辑控制器(PLC)作为控制核心,实现机械手的自动化控制。PLC具有灵活性高、可靠性强的特点,能够根据预设的程序和传感器的反馈信息,实时调整机械手的运动状态。

2、编码器反馈:通过与冲床曲轴相连接的编码器,实时监测冲床的运动状态,并将反馈数据传输给控制系统。控制系统根据编码器反馈数据,控制伺服电机按照预设的运动轨迹进行精确搬送定位。

3、干涉曲线自动生成:控制系统具有干涉曲线自动生成功能,能够根据工艺需要自动优化系统刚性及动力参数。通过人机界面输入关键参数,干涉曲线即可自动生成并编号保存,匹配最优化生产模式。

四、传感器与检测

1、高精度绝对式编码器:独立监控冲床的曲轴角度,扫描速度为毫秒级,并进行实时比对,为高性能运动控制提供基础。

2、工件检测感应装置:配置在吸盘抓手上,用于检测工件是否被正确吸取和放置,防止漏夹产品而损坏模具。

五、工作流程

单机多工位机械手的工作流程如下:

1、初始位置:机械手处于待机状态,等待启动信号。

2、抓取工件:根据传感器检测到的工件位置,机械手移动到指定位置,通过吸盘抓手吸取工件。

3、移动工件:机械手将工件从一个工位移动到另一个工位,过程中通过控制系统和传感器确保移动的精确性和稳定性。

4、放置工件:在目标工位,机械手将工件放置到指定位置,完成一次搬运操作。

5、循环操作:完成一次操作后,机械手返回初始位置,等待下一次操作信号,实现循环作业。

六、技术优势与应用

单机多工位机械手具有以下技术优势:

1、高速、高精度:通过伺服电机和精密传动系统的配合,实现工件的高速、高精度搬运。

2、全自动化:减少人工干预,提高生产效率和产品质量。

3、操作效率高:能够连续、稳定地工作,降低人工成本。

4、柔性化程度高:通过PLC控制系统的灵活编程,适应不同工件和工艺的需求。

单机多工位机械手广泛应用于自动化生产线,如装配、焊接、搬运等场景。在冲压生产中,它能够实现工件在多个工位之间的自动搬运和定位,提高生产效率,降低设备故障率,减少操作人员及工作场地的使用。

东莞市佑亿精密自动化设备有限公司

东莞市佑亿精密自动化设备有限公司